进口木家具报关检测标准要求

本标准第4章对产品的技术要求进行规范,包括主要尺寸和尺寸公差、形状和位置公差、用料要求、木工要求、涂饰要求、理化性能要求、力学性能要求等。

1技术要求

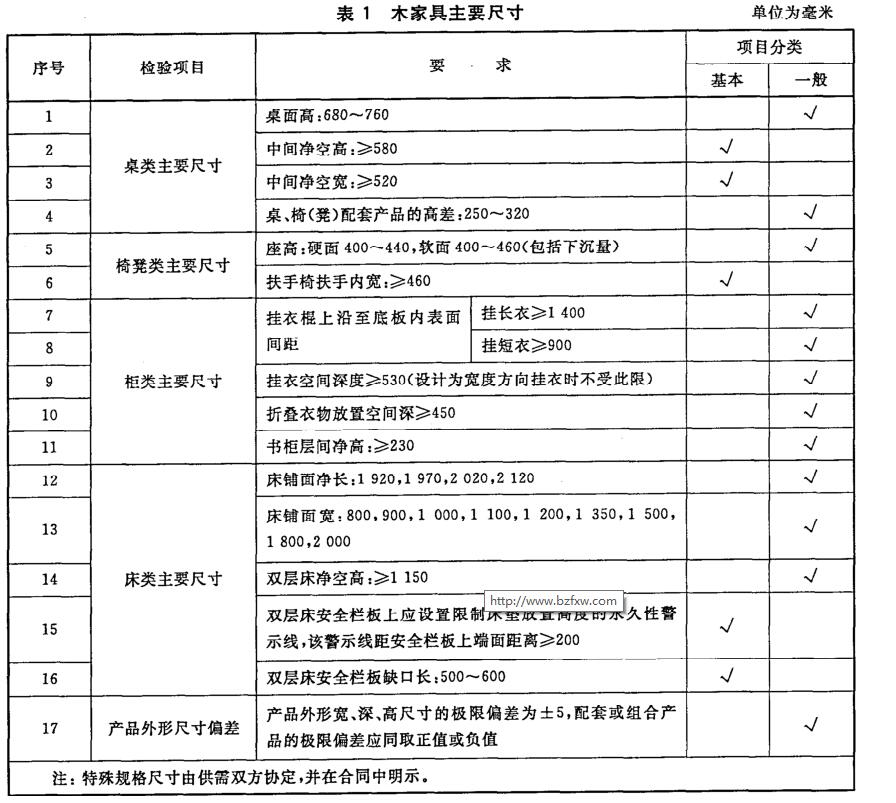

A主要尺寸和尺寸公差

B桌、椅、凳类主要尺寸应符合GB 3326规定。

C 柜类主要尺寸应符合GB 3327规定。

D床类主要尺寸应符合GB 3328规定。

E产品外形宽、深、高尺寸的极限偏差为±5MM,配套或组合产品的极限偏差应同取正值或负值。

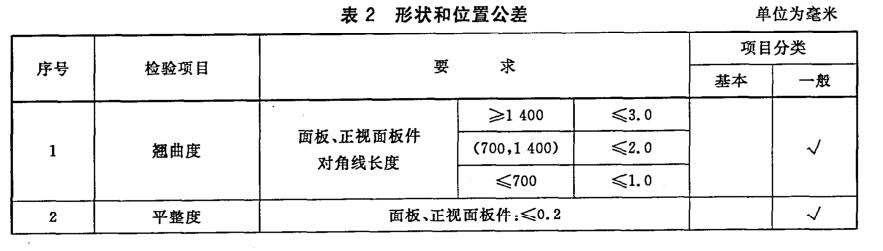

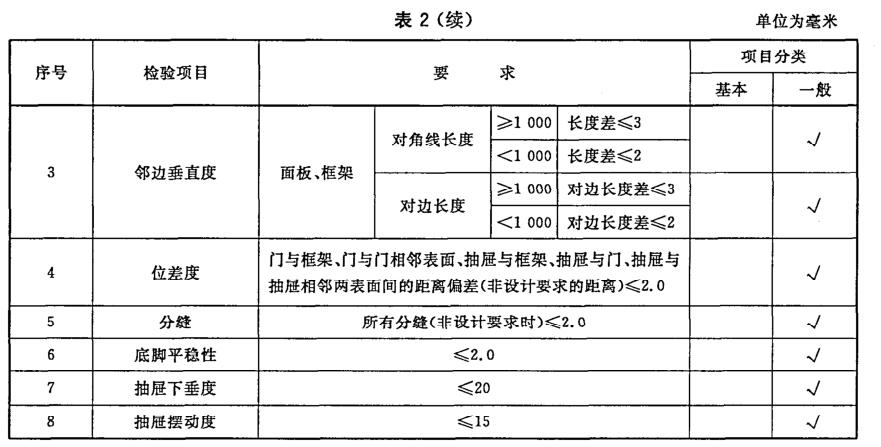

F形状和位置公差

1.用料要求

A.各类家具的同一单位产品采用树种的质地应相似,同一胶拼件树种应无明显差异,针、阔叶材不得混同使用。

B. 产品外表的局部装饰,不受单一材种的限制。

C. 包镶板件内部材料应尽量使用软质树种或人造板;同一板件使用质地相似的树种、人造板。

D.木材含水率应不高于产品加工所在地区的年平均木材平衡含水率。

E. 虫蛀材需经杀虫处理。

F. 外表不得使用腐朽料。内部或封闭部位用材轻微腐朽面积不超过零件面积的15%,深度不得超过材厚的25%。

G. 外表及存放物品部位的用材不得有树脂囊。

H. 产品主要受力部件用材的斜纹程度超过20%的不得使用。

斜纹程度(%)=倾斜高度/水平长度X100

I. 节子宽度不超过可见材宽的1/3,直径不超过12MM的,经修补加工后不影响产品结构强度和外观的,可以使用。

J 其他轻微材质缺陷,如裂缝(贯通裂缝除外)、钝棱等,应进行修补加工,不影响产品结构强度和外观的可以使用。

K 采用的各种人造板,应符合相关标准规定。

2.木工要求

A人造板制成的部件应进行封边处理。

B榫结合处应涂胶。榫结合处应涂胶。榫及零件结合应牢固,外表结合处缝隙不大于0.2mm。

C 塞角,栏屉条等支撑零件的结合应牢固。装板部件的配合不得松动。

D 薄木和其他材料贴面的拼贴应严密、平整,不允许有脱胶、明显透胶、鼓泡、凹陷、压痕以及表面划伤、麻点、裂痕、崩角和刃口。贴面的纹理、图案、颜色应对称相似。

E 外表的倒棱、圆角、圆线应均匀一致。

F各种配件安装应严密、平整、端正、牢固;结合处应无崩荏或松动;不得有少件、漏钉、透钉;启闭零件和配件应使用灵活。

G涂饰部位的粗糙度Ra《3.2μM(精光),内部不涂饰部位的粗糙度Ra为3.2~12.5μm(细光),隐蔽处的粗糙度Ra为12.5~50μM(粗光)。

H 雕刻的图案应均匀清晰、层次分明,对称部位应对称;凹凸和大挖、过桥、棱角、圆弧等处就无缺角;铲底应平整;各部位不得有锤印或毛刺。

I 车木的线型应一致,凹凸台级应匀称;对称部位应对称;车削线条应清晰;加工表面不得有崩荏、刀痕或伤痕。

3. 涂饰要求

A整件产品或配套产品色泽应相似。分色处色线应整齐。不涂饰部应保持清洁。内表应涂饰或作其他表面处理。

B正视面(包括面板)涂层应平整光滑、清晰,涂膜实干后应无明显木孔沉陷。其他部位表面涂层手感应光滑,无明显粒子、涨边和不平整,涂膜实干后允许有木孔沉陷。

C 涂层不得有皱皮、发粘和漏漆现象。应无明显加工痕迹、划痕、雾光、白楞、白点、鼓泡、油臼、流挂、缩孔、刷毛、积粉和杂渣。

4 理化性能要求

A涂膜涂层和软、硬质覆面理化性能要求

涂膜漆层理化性能要求应符合表2中第1、2、3、4、5、6、7、8等8项规定。软、硬质覆面材料理化性能应符合表2中第1、2、3、4、5、6、7、8、9等8项规定。各类家具选用的试验水平见GB10357附录A规定。